Sie wollen Brennprozesse optimieren oder neue Produkte auf den Markt bringen und dafür neue Technologien entwickeln? Unsere Brennöfen für Forschung und Entwicklung sind wahre „Alleskönner“, mit denen Sie jede beliebige Verbrennungssituation erzeugen können und das bis zu einer Temperatur von 1800 °C (3272 °F).

Die optimierten Ergebnisse aus dem Labor können durch die einzigartige Brenntechnik 1:1 in die Produktion übernommen werden.

Unser Ziel ist der perfekte Brand. Deshalb haben wir ein Softwaretool entwickelt, mit dem es möglich ist, die Brennführung selbst optimierend zu gestalten, beispielsweise durch Vorgabe maximal zulässiger Wärmeströme innerhalb eines Prüfkörpers, bei denen es zu keiner Rissbildung im Keramikgefüge kommen kann.

Die Energiezufuhr in die Ofenanlage erfolgt in Abhängigkeit von diesem Wärmestrom und die optimale Brennkurve für das jeweilige Produkt wird automatisch generiert.

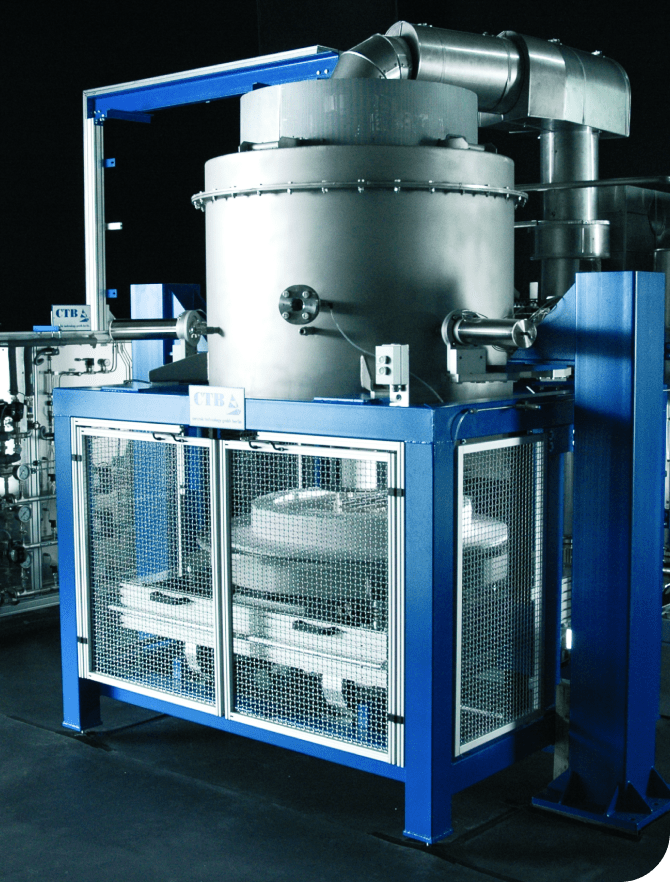

DC 4 Forschungsofen

Discover the secrets of your ceramics

Um die Werte im Zusammenhang mit dem Trocknen, Entbindern und Sintern von Keramikverbindungen zu bestimmen, verwenden Wissenschaftler und Ingenieure Dilatometer zur Dimensionsänderung, DTA-Geräte zur Messung der freigesetzten oder absorbierten Energie und thermisch gravimetrische Geräte zur Messung von Massenänderungen. Diese Tests werden unabhängig voneinander an kleinen Proben mit einem Gewicht von wenigen Gramm oder einer Größe von wenigen Zentimetern durchgeführt und liefern daher nur begrenzte Informationen. Folglich müssen die Trocknungs- oder Brennverfahren für Produkte auf der Grundlage zeitaufwändiger und kostspieliger Experimente entwickelt werden.

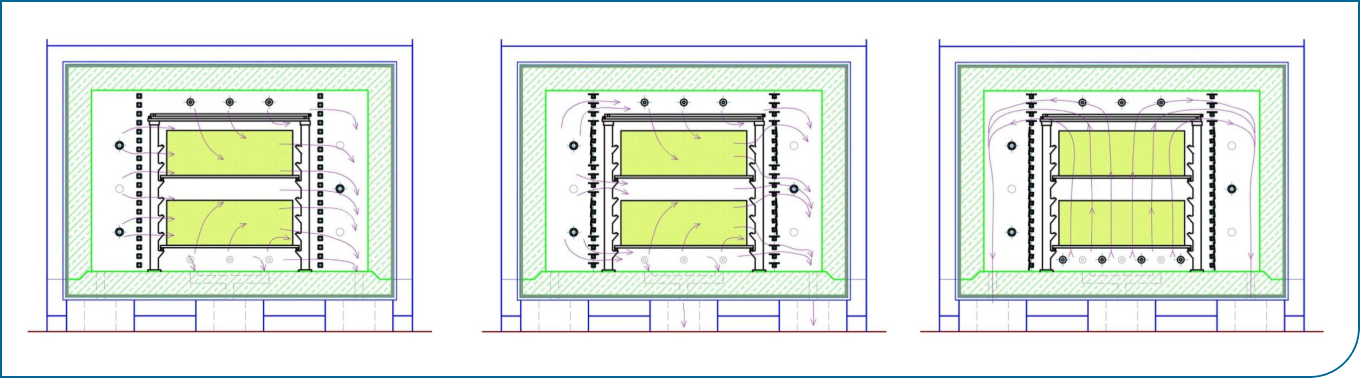

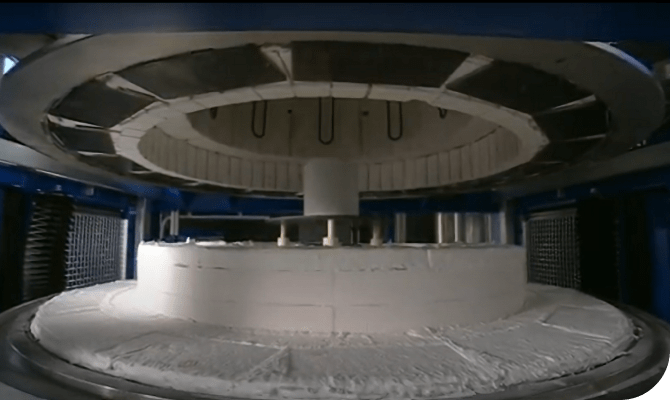

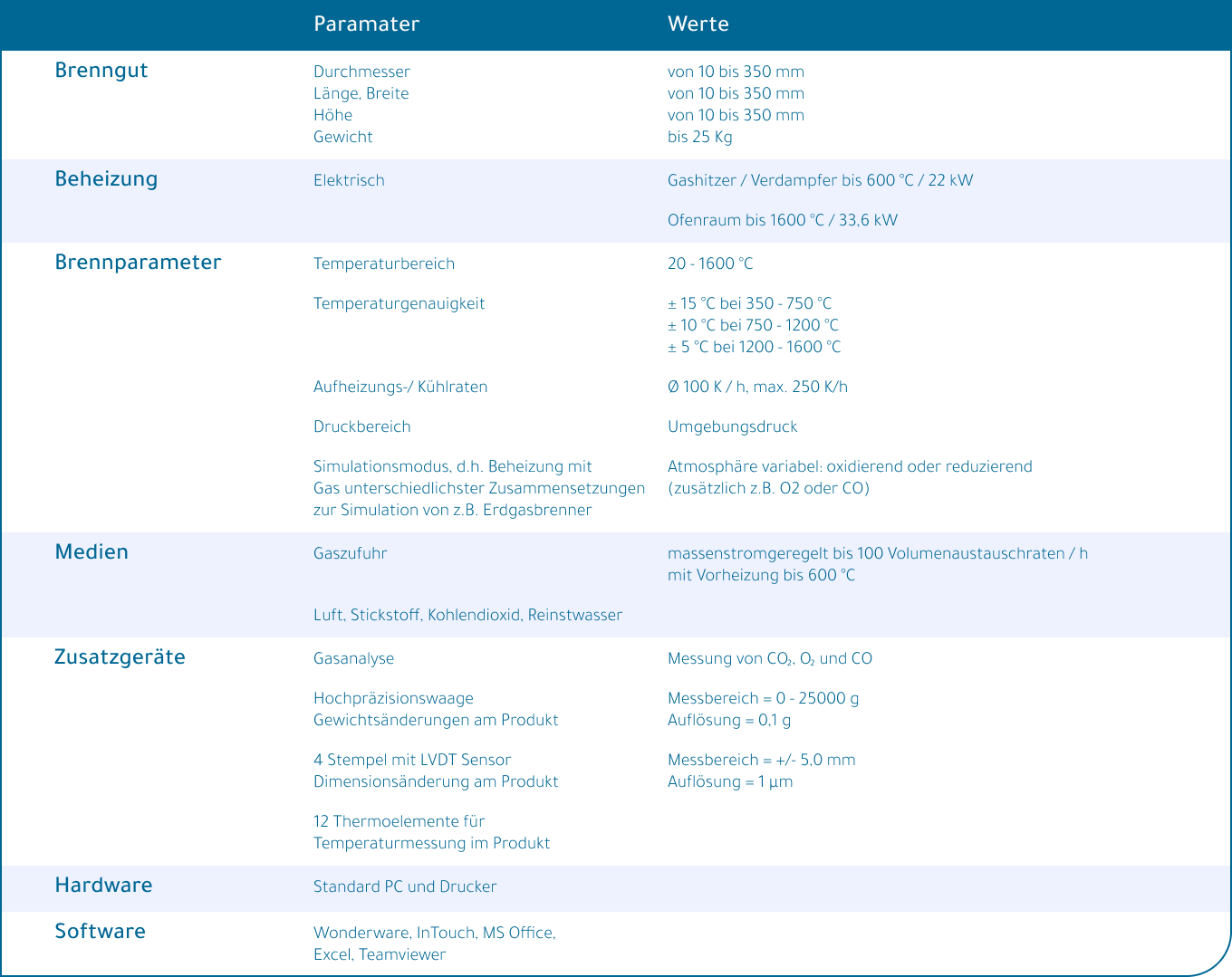

Der Forschungsofen DC 4 ist ein weltweit einzigartiges und innovatives thermisches Prozesssystem, das von CTB entwickelt wurde, um gleichzeitig physikalische und chemische Umwandlungen während der thermischen Behandlung in der tatsächlichen Größe von Keramikprodukten zu definieren. Der Prozess ist schnell und hochpräzise und liefert Daten, die es ermöglichen, in kürzester Zeit optimale Trocknungs- oder Brennprozesse zu entwickeln. Das heißt, die Ausrüstung generiert automatisch Brennparameter wie Heizraten und Atmosphäre basierend auf Gewichtsverlust, Dimensionsänderungen oder dem thermischen Profil des Brenngutes.

Die Gewichtsveränderungen des Produkts als Funktion von Temperatur und Atmosphäre werden kontinuierlich mit einer Präzisionswaage gemessen und 12 in die Probe eingesetzte Thermoelemente liefern ein vollständiges thermisches Profil während des Aufheizens und Abkühlens. Die Daten werden in Echtzeit erfasst und angezeigt. Die CTB eigne Software kann einen Brennprozess basierend auf der gewünschten Gewichtsverlustrate entwickeln.

Dimensionsänderungen des Produkts als Funktion von Temperatur und Atmosphäre werden an vier Stellen mit Präzisions-LVDT gemessen und 12 in das Stück eingesetzte Thermoelemente liefern ein vollständiges Wärmeprofil während des Brennzyklus. Die Daten werden in Echtzeit erfasst und angezeigt. Die CTB-Software kann einen Heizzyklus basierend auf der gewünschten Maßänderungsrate generieren.

Die vollständige Aufzeichnung der Temperaturgradienten im Brenngut wird mit 12 in das Werkstück eingesetzten Thermoelementen durchgeführt. Die Thermoelemente liefern das thermisches Verhalten über die Produktgeometrie als Funktion der Heizrate, der Atmosphäre oder des Ofenvolumenaustauschs pro Stunde, was einen Hinweis auf die Strömungsverhältnisse der umgebenden Ofenatmosphäre gibt. Mit CTB-Software kann ein Brennprozess basierend auf dem thermischen Verhalten des Brenngutes als Funktion der Temperatur oder Atmosphäre entwickelt werden. Das heißt, der maximal zulässige Temperaturgradient im Werkstück kann durch Modifizieren der Aufheiz-, Abkühlrate oder Zusammensetzung der Atmosphäre auf gewünschte Werte geregelt werden.

ALLE OBEN GENANNTEN MESSUNGEN KÖNNEN GLEICHZEITIG VON RAUMTEMPERATUR BIS 1600 °C IN VERSCHIEDENEN ATMOSPHÄREN mit Produktgrößen im Originalmaßstab 1 : 1 durchgeführt werden. Die vom DC 4 bereitgestellten Daten geben dem Wissenschaftler oder Ingenieur ein vollständiges Bild aller physikalischen und chemischen Transformationen während der thermischen Behandlung und ermöglichen die Entwicklung optimaler Trocknungs- und Brennprozesse auf kürzestem und kosteneffektivstem Weg.

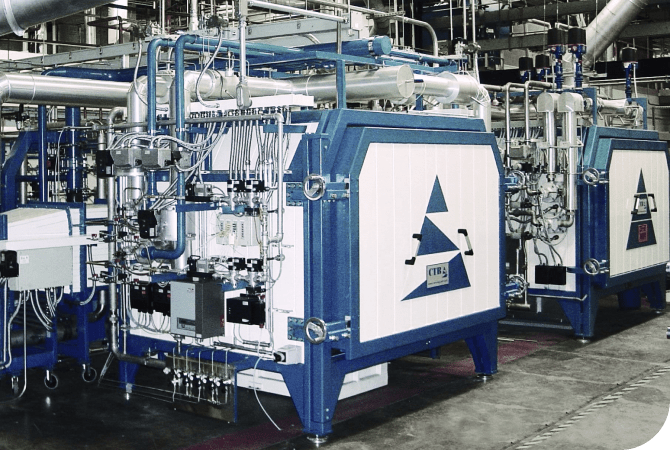

CTB Technikum

„CTB Technikum“: Unser Ziel ist der perfekte Brand. Deshalb haben wir ein Softwaretool entwickelt, mit dem es möglich ist, die Brennführung selbst optimierend zu gestalten, beispielsweise durch Vorgabe maximal zulässiger Wärmeströme innerhalb eines Prüfkörpers, bei denen es zu keiner Rissbildung im Keramikgefüge kommen kann. Die Energiezufuhr in die Ofenanlage erfolgt in Abhängigkeit von diesem Wärmestrom und die optimale Brennkurve für das jeweilige Produkt wird automatisch generiert.

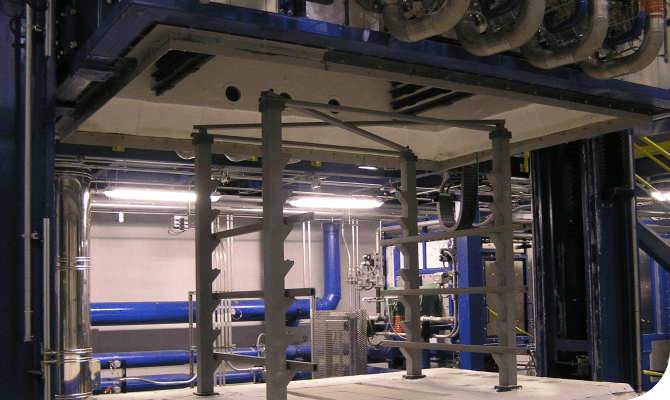

Forschung und Entwicklung im CTB – Hybridofen:

Tomorrows Kiln Technology Today