Es sind die Details unserer Brennersysteme und unser verfahrenstechnisches Wissen, die es uns ermöglichen, Brenntechnologien zu optimieren und neue zu entwickeln. Egal welche Beheizungsart – Gas, Öl, elektrisch oder alternative Brennstoffe, Temperatur oder Atmosphäre gewünscht wird, wir haben die dafür optimierten Brennersysteme.

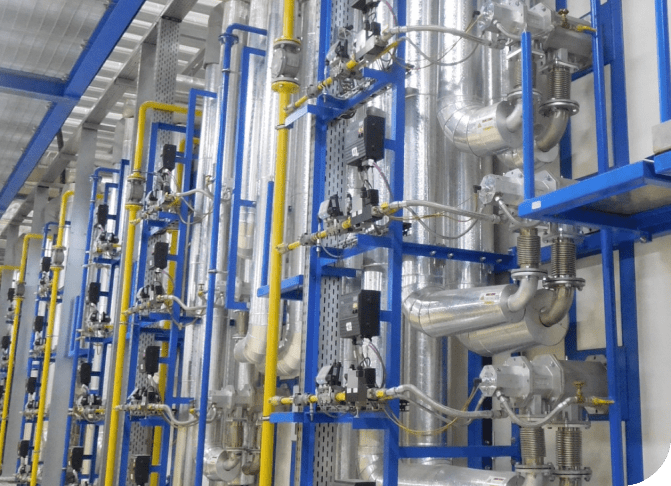

In Kombination mit unserer ausgeklügelten Mess-, Regel- und Steuerungstechnik und unseren Prozessleitsystemen realisieren wir Ihre gewünschten Brennbedingungen, sicher und jederzeit reproduzierbar.

.png)

Für eine perfekte stöchiometrische Verbrennung von Gasen

Zweifellos erfordert der Brennprozess in einem periodisch betriebenen Ofen andere Bewertungsmaßstäbe als der kontinuierliche Brennprozess, der normalerweise einen geringeren spezifischen Energieverbrauch aufweist. Für eine wachsende Zahl innovativer keramischer Produkte sind kontinuierliche Anlagen jedoch keine wirkliche Alternative. Hier sind Brennaggregate erforderlich, die das Ausbrennen von Bindemitteln in Temperaturbereichen von 20°C bis 300°C ebenso sicher und reproduzierbar realisieren wie das anschließende Hochheizen mit unterschiedlichsten Heizraten bis über 1600 °C. Von diesen Anlagen wird eine hohe Dynamik mit exakter Regelbarkeit unterschiedlichster Atmosphären sowie Heiz- und Kühlraten von 0 bis 1000 °C/h erwartet. Diesen Anforderungen kann man in einem periodisch betriebenen Ofen deutlich besser gerecht werden, als in einem Durchlaufofen. Es waren immer wieder geäußerte Kundenwünsche und unsere Erfahrungen mit handelsüblichen Brennern, die uns dazu bewogen haben, neue multifunktionale Brennsysteme zu entwickeln, die den komplexen Anforderungen gerecht werden und außerdem die Energiebilanz periodischer Anlagen wesentlich verbessern.

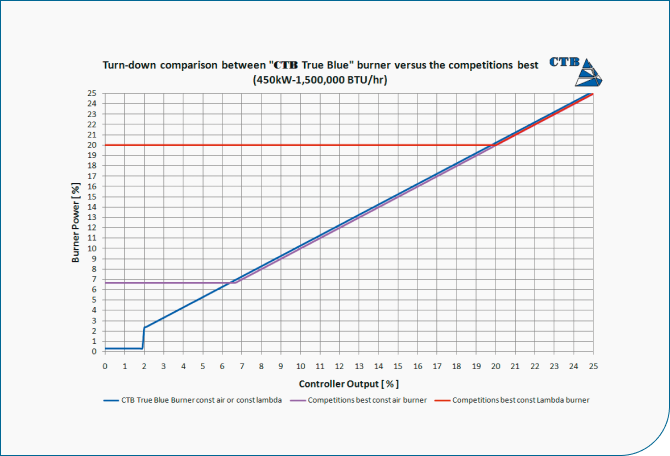

Periodische Ofenanlagen benötigen mehr Energie, als für den eigentlichen Brennvorgang erforderlich ist. Das hat seinen Grund: Alle am Markt verfügbaren Brenner haben einen begrenzten unteren Leistungsbereich, der etwa 10 % der Nennleistung entspricht. Bei periodisch betriebenen Öfen besteht aber am Beginn des Brennzyklus und bei extrem niedrigen Heizraten bis ca. 600 °C ein äußerst geringer Energiebedarf. Die Brenner selbst müssen aber für die erforderliche Maximalleistung ausgelegt werden.

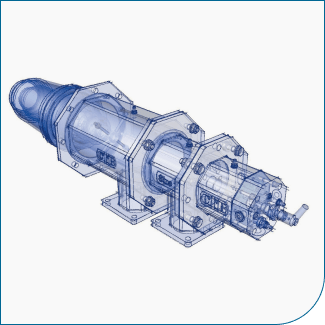

Die von CTB entwickelten "TRUE BLUE" Hochgeschwindigkeitsbrenner lösen die oben aufgeführten Probleme energetisch äußerst effizient. Da sie auch unterhalb von 10 % der maximalen Nennleistung, die zur Ausbildung einer blauen rußfreien Flamme erforderliche Gas-Luft-Mischungsenergie bereitstellen, erweitert sich der Regelbereich auf 2 bis 100 % der Nennleistung bei konstantem Lambda und auf 0.7 bis 100% Nennleistung bei konstanter Luftmenge. Durch sein einzigartiges Design mit drei Baugrößen, deckt der "TRUE BLUE" Brenner sämtliche bekannte Anforderungen der keramischen Brenntechnik ab.

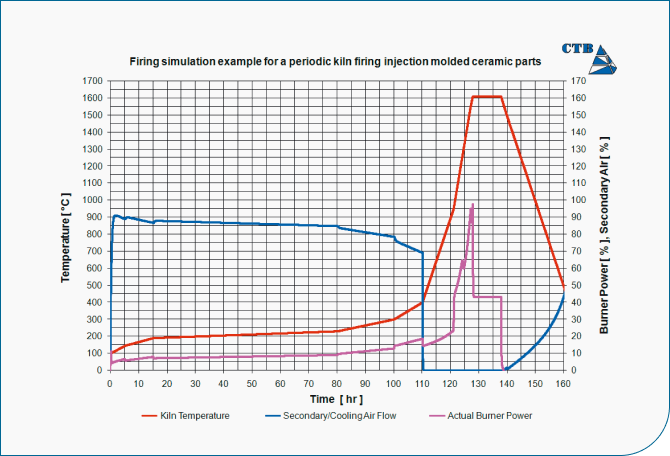

Graph 1:

Für eine vorgegebene Brennkurve (rote Linie) liegt der Energiebedarf des Brenners in den ersten 80 Stunden des Brennzyklus deutlich unterhalb 10 %. Um die Regelbarkeit des Prozesses jedoch aufrechterhalten zu können, muss er mit dieser Leistung betrieben werden. Die hier gezeigte Sekundärluftmenge (blaue Linie) ist sowohl für den Temperaturausgleich als auch für die Ofenatmosphäre notwendig. Brenner, die den unteren Regelbereich nicht abdecken, sind für diesen Beispiel-Prozess nicht geeignet.

Graph 2:

Regelbarkeit eines TRUE BLUE Brenners im Vergleich zu den besten anderer Bauart

Kontinuierliche Öfen, kleine periodische Öfen

Mittelgroße periodisch betriebene Öfen

Periodisch betriebene Großraumöfen

Die Bestimmung der entsprechenden Brennergröße erfolgt bei CTB standardmäßig mittels einer Simulationssoftware für einen vorgegebenen Brennzyklus. Dabei werden auch die erforderlichen Sekundärluftmengen zur optimalen Temperaturverteilung und zur Einhaltung der Bestimmungen zur Konzentrationen an brennbaren Stoffen in der Ofenatmosphäre gemäß der Europanorm EN1539 bzw. der amerikanischen Norm NFPA 86 ermittelt.

Optional können über den Sekundärluftanschluss sauerstoffarme oder alle beliebigen anderen Prozessgase zugeführt und mit dem Brennerstrahl vermischt werden. Dies kann zum Beispiel erforderlich sein, um eine Minimierung der Konzentration von brennbaren Stoffen in der Ofenatmosphäre, bei gleichzeitiger Einhaltung der Sauerstoffkonzentration zu erreichen.

Tomorrows Kiln Technology Today