Die Herstellung technischer Keramik in der Industrie ist mit einem sehr hohen Energieaufwand verbunden. Im Angesicht des fortschreitenden Klimawandels und zunehmender Ressourcenprobleme gilt es daher auch hier auf alternative Energien umzusteigen bzw. Einsparpotentiale zielgerichteter weiterzuentwickeln.

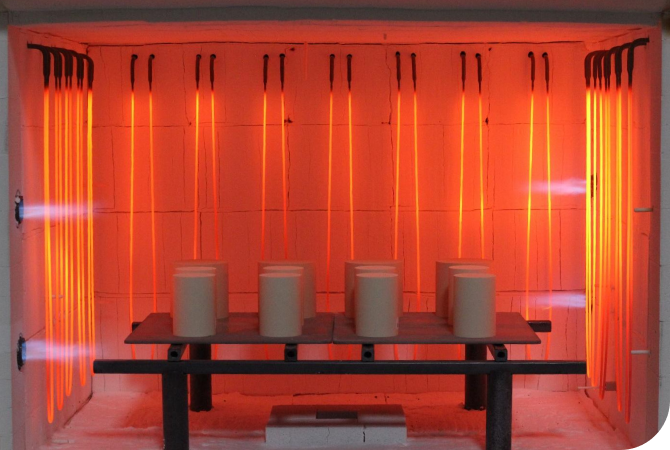

Ziel ist es kosteneffektive Strategien zu entwickeln, welche die Energieeffizienz erhöhen und die Kohlenstoff- und Treibhausgas-Emissionen reduzieren, um im weiteren Verlauf sowohl den ökologischen Fußabdruck als auch die Wirtschaftlichkeit der Keramikproduktion im allgemeinen stark zu verbessern. Ansätze, wie die Verwendung von Wasserstoff als Brennstoff oder elektrisch betriebene Öfen finden bereits Anwendung, waren allerdings aus wirtschaftlicher Sicht und auch aus Qualitätsgründen bislang den etablierten Befeuerungssystemen unterlegen. Ein vielversprechender Ansatz die Keramikherstellung sowohl aus Umweltgründen als auch aus wirtschaftlicher Sicht zu optimieren, ist die Verwendung eines von elektrischen Heizelementen unterstützten gasbetrieben Ofens. Somit werden die Vorteile beider Technologien optimal genutzt, während Nachteile minimiert werden können. Ein großer Nachteil bei gasbefeuerten Öfen ist, dass heiße Abgase während der Sinterungsphase (900-1700°C) kaum genutzt werden und über den Kamin in die Umwelt gelangen. Würde der Aufheizprozess während der Sinterphase mit elektrischen Heizelementen erfolgen, gehen die Abgasverluste faktisch gegen Null. Die Wärmeübertragung während der Sinterphase findet vorwiegend durch Wärmestrahlung statt, während Konvektion, wie sie ein Gasbrenner erzeugt, einen schwindenden Einfluss hat, da Wärmestrahlung erst bei hohen Temperaturen ab etwa 1000 °C zum Tragen kommt, wie durch die Definition vom Wärmeaustausch zwischen zwei Körpern veranschaulicht wird.

Da der Wärmestrom durch Strahlung proportional zu (T14 − T24), der Wärmestrom durch Konvektion jedoch proportional zu (T1 − T2) ist, steigt der Anteil der Wärmeübertragung durch Strahlung mit dem Temperaturniveau, auf dem die Wärmeübertragung stattfindet. Daher ist es genau umgekehrt sinnvoll, nämlich bei niedrigen Temperaturen, also während der Aufheizphase, Erdgasbrenner einzusetzen, welche für die notwendige Konvektion und auch Sauerstoffkonzentration in der Ofenatmosphäre sorgen.

Der Hybridbetrieb (Erdgas-Elektrik) ermöglicht es, sowohl aus Umwelt- als auch aus wirtschaftlichen Gründen einen verbesserten Prozess zu führen. Im Vergleich zu konventionellen Bränden mit Erdgasbrennern verringern sich die Emissionen von CO2 und Stickoxiden (NOX) erheblich. Ferner werden deutliche Energieeinsparungen erzielt und die Emissionen von Stickoxiden (NOX) stärker reduziert als bei der Verwendung von Wasserstoffbrennern. Im folgenden Abschnitt werden der Energieverbrauch und die CO2-Emissionen, umgerechnet in CO2-Äquivalente, für einen typischen Brennzyklus für Produkte der technischen Keramik aufgezeigt.

11,2 MWh

Erdgas

2,247 t-CO2

Erdgas

13.730 €

Erdgas

1019 €

Erdgas

Tomorrows Kiln Technology Today